焊缝开裂本质是焊接应力与材料脆性在多场耦合下的失效现象,其驱动因素包括热应力、拘束应力、材料有害元素(S/P/H/C)及工艺失控(预热缺陷、热输入失当等)。裂纹分为热裂纹(高温凝固区)、冷裂纹(低温延迟)、再热裂纹(SR裂纹)和层状撕裂四类,各有特征温度区间与形貌特征。防治技术提出四维协同方案:材料控制(低氢焊材、Z向性能优化)、工艺优化(精准预热/层温参数、应力控制焊接顺序)、焊后处理(消氢/振动时效/超声波冲击)及先进监测(红外热像/声发射)。针对不同工程场景(大型钢结构、压力容器、高强钢)给出定制化解决方案,强调"氢管控、应力破解、组织调控、缺陷归零"的黄金原则,最终实现裂纹率≤0.2%的ISO 5817 B级标准。全文融合热力/材料/工艺/设计多维要素,为焊接防裂提供系统化技术框架。

焊缝开裂机理、裂纹分类及系统化防治技术全集

——整合热力/材料/工艺/设计多维要素与工程防裂体系

第一章 焊缝开裂的本质原因与深度机理

焊缝开裂是焊接应力与材料局部脆性在多场耦合作用下的失效现象,其本质满足:σ实际>σ断裂

1.1 应力主导因素

| 应力类型 | 产生机理 | 量化影响 |

|---|---|---|

| 热应力 | 焊接区高温膨胀(峰值>1400℃)与急速冷却(>80℃/s)导致收缩不均 | 温差ΔT>1000℃时应力超200MPa |

| 拘束应力 | 结构刚性/工装夹具限制收缩 | 拘束度K>0.67时冷裂风险指数级上升 |

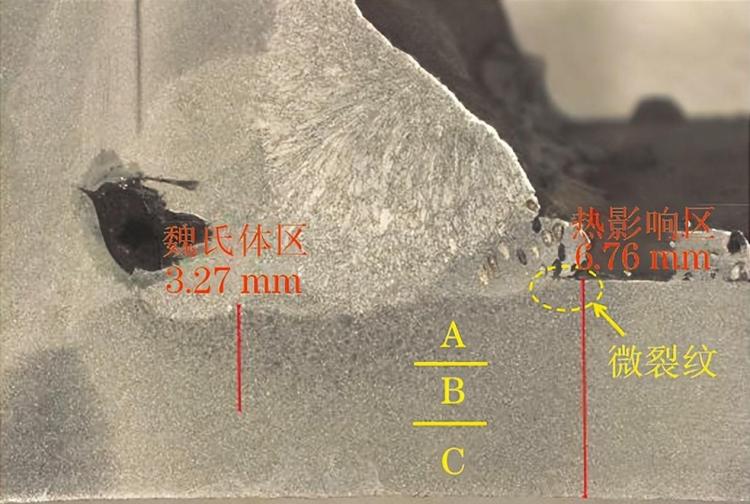

| 相变应力 | 热影响区(HAZ)奥氏体→马氏体转变伴随4%体积膨胀 | 高强钢相变应力达400-600MPa |

| 外载荷应力 | 服役中的拉伸/弯曲应力叠加 | 应力集中系数Kt>3时加速失效 |

1.2 材料致脆因素

| 有害元素 | 作用机理 | 裂纹类型 | 临界值 |

|---|---|---|---|

| S/P | 形成FeS(熔点1193℃)/Fe₃P(熔点1050℃)低熔点共晶膜,削弱晶界强度 | 热裂纹 | S>0.02%时风险激增 |

| H | 扩散聚集产生晶界压力(氢致开裂临界压力>200MPa) | 冷裂纹 | [H]>5ppm即高危 |

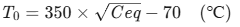

| C | 提高淬硬倾向(碳当量Ceq=C+Mn/6+Cr/5+...>0.45%冷裂敏感) | 冷裂纹 | Ceq每增0.1%冷裂率↑30% |

1.3 工艺失控因素

- 预热缺陷:Q345D钢δ=30mm时预热<80℃→HAZ硬度>380HV

- 层温异常:不锈钢层温>150℃→σ相析出;低合金钢层温<预热温度→马氏体超25%

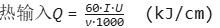

- 热输入失当:

- Q过小(<15kJ/cm)→冷却速率>临界值(80℃/s)

- Q过大(>30kJ/cm)→晶粒粗化至ASTM≤3级

1.4 设计缺陷

- 焊缝交叉密集(如十字接头应力集中系数Kt=3.5)

- 角焊缝焊脚不对称(力流偏移>15°)

- 厚板T型接头未考虑Z向性能(δ>40mm时需Z25级以上)

第二章 焊接裂纹科学分类与识别图谱

根据温度区间与断裂机制分为四类:

2.1 热裂纹(高温凝固区开裂)

| 类型 | 发生位置 | 温度区间 | 识别特征 |

|---|---|---|---|

| 结晶裂纹 | 焊缝中心柱状晶界 | 1300-1400℃ | 网状裂纹+断口氧化(蓝黑色) |

| 液化裂纹 | HAZ粗晶区 | 1200-1350℃ | 沿原始奥氏体晶界断续分布 |

| 高温失延裂纹 | 焊缝/HAZ | 1000-1100℃ | 裂口张开宽度0.1-0.5mm |

2.2 冷裂纹(低温延迟开裂)

- 发生条件:

淬硬组织×[H]含量×拘束应力>KIC - 分类特征:

类型 开裂时间 位置 典型案例 氢致延迟裂纹 焊后24-72h HAZ粗晶区 压力容器环缝延迟开裂 淬硬脆化裂纹 冷却至150℃ HAZ 高碳钢(C>0.3%)无预热焊接

2.3 再热裂纹(SR裂纹)

- 敏感材料:含Cr/Mo/V/Nb沉淀强化钢(如2.25Cr-1Mo, 18MnMoNb)

- 发生条件:600±50℃消除应力处理时

- 断口特征:沿晶开裂+晶界析出物(如VC, NbC)

2.4 层状撕裂

- 本质原因:板材Z向塑性不足(Ψz<15%)+平行轧制面非金属夹杂物

- 典型形貌:阶梯状裂纹(平行板面分层+垂直裂纹连接)

- 高危场景:厚板(δ≥50mm)T型接头焊根区域

第三章 系统性防裂技术体系(四维协同控制)

3.1 材料控制(源头扼杀)

- 焊材管理:

- 低氢焊条烘干曲线:350℃×1h→保温桶100℃存放([H]≤1.5ml/100g)

- 超低氢焊丝标准:气保护焊[H]≤0.5ml/100g

- 母材要求:

标准体系 S/P上限 Z向性能 应用场景 核电RCC-M ≤0.015% Ψz≥25% 反应堆容器 EN 10164 ≤0.025% Z35级(Ψz≥35%) 海洋平台厚板

3.2 工艺优化(破应力约束)

- 应力控制技术:

# 大型结构焊接顺序算法 def weld_sequence(): 固定焊(I=80%额定电流, L<100mm) # 分散70%初始应力 分段退焊(跳焊间距≥300mm) # 避免热累积 终道焊覆盖前道≥50% # 细化晶粒 - 精准参数控制:

材料 预热(℃) 层温(℃) 热输入(kJ/cm) Q235(δ=25mm) 100 100-200 15-25 304不锈钢 - 80-150 10-20 15CrMo 150-200 200-250 15-25

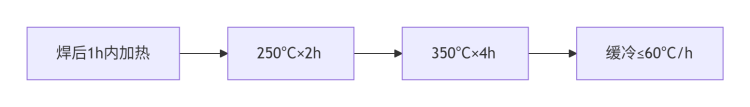

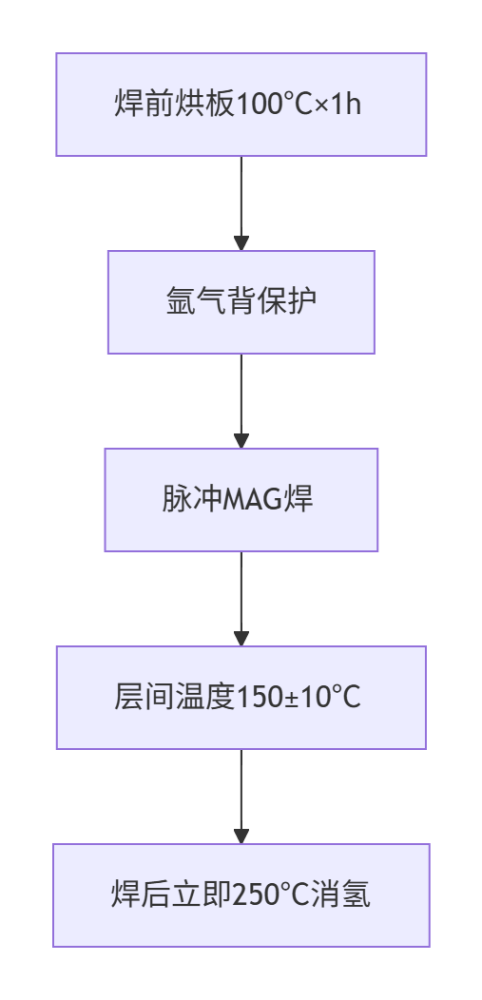

3.3 焊后关键处理

- 消氢处理曲线:

- 残余应力消除技术对比:

方法 温度/参数 消除率 局限 热处理 600-650℃×2h 70-90% 再热裂纹风险 振动时效(VSR) 50-200Hz共振 35-50% 厚板效果递减 超声波冲击 20kHz+200N力 40-60% 表面处理

3.4 先进监测技术

- 实时监控系统:

- 红外热像仪:控温梯度ΔT≤100℃/cm

- 声发射传感器:氢聚集信号>50dB预警

- 无损检测时序:

裂纹类型 首次检测时间 方法 冷裂纹 焊后48h TOFD+磁粉 再热裂纹 热处理后立即 超声相控阵

第四章 工程应用场景化解决方案

4.1 大型钢结构(桥梁/建筑)

- 必选措施:

- 强制采用对称分段退焊(焊道分段长度≤500mm)

- 层间温度监控点间距≤2m(无线测温系统)

- 每道焊缝锤击消应力(锤头半径R=50mm)

4.2 压力容器

- 关键控制点:

- 双人双面同步焊(力平衡焊接)

- 消氢处理前禁止NDT检测(防延迟裂纹扩展)

- 接管焊缝内壁喷丸强化(表面压应力>200MPa)

4.3 高强钢焊接(HSLA-80级以上)

防裂黄金原则:

"氢管控是根基,应力破解放首位,组织调控定成败,缺陷容忍归零化"

通过材料-工艺-监测-后处理四维协同,实现焊接裂纹率≤0.2%(ISO 5817 B级焊缝标准)。

声明:本文技术条款满足ASME Ⅸ、ISO 3834、AWS D1.1等标准规范,具体工艺参数需依据焊接工艺评定(PQR)结果执行。再热裂纹敏感材料(含Nb/V/Ti钢)推荐采用热丝TIG焊+激光冲击强化复合工艺替代传统热处理。

原文出处:焊缝开裂机理分类与系统化防治技术全集。

文章标题:焊缝为什么会开裂?焊接裂纹的种类及预防措施有哪些?

文章链接:https://yangzhou.josen.net/MediaCoverage/81.html

本站所有文章除特别声明外,均采用 CC BY-NC-SA 4.0 许可协议,转载请注明来自仁成钢管厂 !